Viime vuosina nopean hionta- ja supertarkkuushiomatekniikan nopean kehityksen ohella hiomalaikalle on asetettu korkeampia vaatimuksia, keraaminen ja hartsisidoksella oleva hiomalaikka ei pysty vastaamaan tuotannon tarpeisiin, metallisidoshiomalaikka korkean tarttuvuuden vuoksi. lujuus ja hyvä muovattavuus, pitkä käyttöikä ja muut merkittävät ominaisuudet ja sitä on käytetty laajasti tuotannossa. Metalliliitoksia on kahta tyyppiätimanttihiomalaikka: sintraus ja galvanointi.

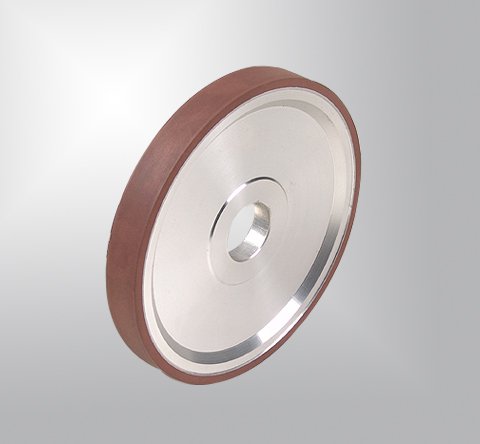

Sintrattu timanttihiomalaikka Sintrattu metallisideaine Hiomalaikka, jossa on pronssia ja muita metalleja sideaineena, valmistettu korkean lämpötilan sintrausmenetelmällä, sen korkea sidoslujuus, hyvä muovaus, korkean lämpötilan kestävyys, hyvä lämmönjohtavuus ja kulutuskestävyys, pitkä käyttöikä, tölkki kestää suurta kuormaa. Hiomalaikan väistämättömän kutistumisen ja muodonmuutoksen vuoksi sintrausprosessissa hiomalaikka on muotoiltava uudelleen ennen käyttöä, mutta hiomalaikan pukeminen on vaikeaa.

Jotta timantin rooli olisi täysi, on tarpeen lisätä sidosaineen pitovoimaa timantissa ja parantaa hiomalaikan sidoslujuutta. Yksikerroksinen korkean lämpötilan juotos superkova hiomalaikka voi voittaa elektrolyyttisen hiomalaikan puutteet ja toteuttaa kemiallisen metallurgisen sidoksen timantin, sideaineen ja metallimatriisin välillä. Korkealla sidoslujuudella hiomahiukkaset voidaan pitää tukevasti nopeassa hionnassa suurella kuormituksella vain pitämällä sidekerroksen paksuus 20-30 %:ssa jauhatushiukkasten korkeudesta. Juotoshiomalaikan paljas jyväkorkeus voi olla 70% ~ 80%, mikä lisää lastun sietotilaa, hiomalaikkaa ei ole helppo tukkia ja hioma-aineen käyttö on täydempää. Yksikerroksisen korkean lämpötilan juotetun superhiomalaikan hiontavoima, tehohäviö ja hiontalämpötila ovat alhaisemmat kuin elektrolyyttisen hiomalaikan samoissa käsittelyolosuhteissa, mikä tarkoittaa, että voidaan saavuttaa suurempi työnopeus, jolla on erityinen merkitys nopea hionta 300 ~ 500 m/s.

Tällä hetkellä tärkeimmät ongelmat ovat seuraavat: ensinnäkin, millaista juotos- ja juotosprosessia voidaan käyttää kemiallisen metallurgisen sidoksen tuottamiseen korkealla sidoslujuudella timanttiliitosrajapinnassa; Sideainekerroksen sopivan paksuuden ja tasaisuuden valvonta; Kolme on hioma-aineen kohtuullinen ja säännöllinen järjestely. Timantin ja juotteen sidoslujuuden parantamiseksi avain on kovajuottoprosessissa timantti, juote, voi tuottaa metallimatriisia kemiallisen metallurgian välillä, joten sen tulisi sisältää vahvoja karbidia muodostavia elementtejä seoksen juotteessa (esim. Ti, Cr, V, jne.) ja päästä matalan lämpötilan juottamiseen, minimoi timantin vauriot.

Ennen juottamista metallialustan pinta tulee käsitellä hapetuskalvolla, ja timantti ja juote tulee poistaa rasvasta ja dekontaminoida. Täytemetallin sulamispistettä voidaan alentaa ja täytemetallin juoksevuutta ja kostuvuutta voidaan parantaa lisäämällä sopiva määrä B:tä ja Si:tä vahvoilla kovametallin muodostavilla elementeillä täytemetallissa. Juotos jauhetäytemetallilla tyhjiöolosuhteissa (tai inerttikaasusuoja). Hioma-aineiden järjestetty jakautuminen ja juotteen jakautumispaksuuden tasaisuus ennen juottamista ovat myös erittäin tärkeitä sideaineen paksuuden tasaisuuden parantamiseksi juottamisen jälkeen. Hioma-aineiden järkevä ja järjestelmällinen järjestely hiomalaikan työpinnalle on aina ollut hiomateollisuuden tavoite, ja sen odotetaan toteutuvan yksikerroksisessa superhiomalaikassa.

Juotoshiomalaikan kehitysprosessissa hiomalaikan topografia optimoidaan käsittelyolosuhteiden vaatimusten mukaisesti, ja kehitetyn juotoshiomalaikan hiontateho voi nousta korkeammalle tasolle, jos hioma-aine järjestetään optimointitulosten mukaan. Mallissa käsitellään säännöllisiä reikiä, joiden aukko vastaa timantin hiomaraehalkaisijaa ja joiden syvyys on 70 % timantin korkeudesta. Timantti on järjestetty reikien mukaan, ja seoksen täyteaineen paksuus sulamisen jälkeen on noin 30 % timantin korkeudesta. Juotosprosessi reikämallilla ei voi vain varmistaa hiomarakeiden säännöllistä järjestelyä (hyvä isokorkeus), vaan myös varmistaa 70 % timantin valotuskorkeuden. Sen soveltaminen teollisessa tuotannossa vaatii kuitenkin lisätutkimuksia. Timantista tai kuutiometristä boorinitridi (CBN) -hioma-aineesta valmistettua superkovaa hiomalaikkaa on käytetty laajalti eri osa-alueilla hiontakentässä sen erinomaisen hiontakyvyn vuoksi. Timanttihiomalaikka on työkalu kovien metalliseosten, lasin, keramiikan, jalokivien ja muiden kovien ja hauraiden materiaalien hiontaan.